隨著勞動(dòng)力價(jià)格的上漲,中國制造業(yè)的“人口紅利”正在不斷消失。LED照明企業(yè)面臨著用工成本高漲和利潤下滑的尷尬,于是,在LED照明企業(yè)中逐漸興起了“機(jī)器換人”,即:利用機(jī)器手、自動(dòng)化控制設(shè)備或自動(dòng)化流水線對(duì)LED企業(yè)進(jìn)行智能技術(shù)改造,實(shí)現(xiàn)減員、增效、提質(zhì)、保安全的目的。

2015年,我國LED外延芯片環(huán)節(jié)產(chǎn)值約151億元,較2014年增長約10%,LED封裝環(huán)節(jié)總體發(fā)展平穩(wěn),產(chǎn)值達(dá)到615億元,隨著部分企業(yè)大幅擴(kuò)產(chǎn),產(chǎn)能較2014年增加30%以上,加上前期產(chǎn)能的釋放;LED照明,顯示領(lǐng)域的產(chǎn)業(yè)規(guī)模達(dá)到3479億元。

燈具組裝的自動(dòng)化現(xiàn)狀

傳統(tǒng)的LED燈具組裝流程,需要進(jìn)行手動(dòng)裝塑料燈頭、裝電源板、裝電源板、掛邊線……等總共有近20道的工序,全部由人工手動(dòng)完成,耗時(shí)較多,嚴(yán)重制約了LED燈具產(chǎn)能的提升。燈具自動(dòng)化生產(chǎn)線融合光電業(yè)內(nèi)領(lǐng)先電子測量、精密機(jī)械制造、光學(xué)分析及測量、機(jī)械智能控制、機(jī)器視覺等核心技術(shù),實(shí)現(xiàn)燈具零配件自動(dòng)上料、燈頭自動(dòng)組裝、電源線自動(dòng)焊接、外殼自動(dòng)涂膠與安裝,目前LED燈具目前仍然處于半自動(dòng)生產(chǎn)模式。

傳統(tǒng)的LED球泡燈裝配是由人工組裝,存在著效率低、成本高、次品多等問題。過去手工操作,一個(gè)工人在8小時(shí)工作時(shí)間里,能組裝300只LED燈; 據(jù)了解,富士康的LED生產(chǎn)線生產(chǎn)規(guī)模大,而且使用了大量的機(jī)器人代替工人完成大量的工序。

隨著LED燈具的自動(dòng)化市場逐步打開,原本許多做SMT設(shè)備的企業(yè)也紛紛加入了自動(dòng)化大軍。自動(dòng)化相關(guān)負(fù)責(zé)人表示,針對(duì)近年來勞動(dòng)力成本的上升以及市場對(duì)產(chǎn)品品質(zhì)穩(wěn)定性的要求,推出了幾種具有競爭力的產(chǎn)品:第一、LED多功能視覺貼片機(jī),其特點(diǎn)是以視覺影像識(shí)別對(duì)位,主軸使用磁懸浮直線電機(jī)全軸驅(qū)動(dòng),專業(yè)為1200mm長的LED日光燈管生產(chǎn)而設(shè)計(jì),可一次性完成1200mmPCB的裝貼;特別為LED設(shè)計(jì)的柔性吸咀,高速吸拾,不會(huì)損壞燈珠;專業(yè)LED貼裝打料主軸,自動(dòng)調(diào)整打料壓力,全面保護(hù)LED球面。第二、LED全自動(dòng)錫膏印刷機(jī),主要特點(diǎn)為:雙重定位模式,懸浮刮刀,具有慢速離板功能避免PCB橋接或短路;活動(dòng)式自動(dòng)感應(yīng)裝置,可提高生產(chǎn)效率。第三、工業(yè)機(jī)器人,從單軸至十五軸,根據(jù)工廠實(shí)現(xiàn)全自動(dòng)生產(chǎn)的不同需求,如操作、組裝、檢測、測量、搬運(yùn)、裝載等等。

光源封裝的自動(dòng)化趨勢

LED封裝業(yè)以往是“半手動(dòng)”,工人通過顯微鏡作業(yè):焊線、點(diǎn)膠、封膠……幾乎都是手工。工作效率低,產(chǎn)品合格率也不高,返工率高得讓老板“肉痛”。受此影響,LED產(chǎn)品的成本也一直居高不下。這種情況一直延續(xù)好幾年,

LED顯示屏行業(yè)目前更青睞于半自動(dòng)化

引入全自動(dòng)生產(chǎn)線能顯著減少人工成本,而成為企業(yè)規(guī)模化生產(chǎn)的一大利器。但實(shí)際上,因設(shè)備成本投入大、LED工藝變化太快,導(dǎo)致設(shè)備企業(yè)積極布局,但下游LED顯示屏廠家顧慮重重的尷尬局面。另外,引入全自動(dòng)生產(chǎn)線前期需要巨大的成本投入。投入與產(chǎn)出的回報(bào)率,成為當(dāng)下LED企業(yè)引入全自動(dòng)化生產(chǎn)線前考慮最多的問題。因此縱觀LED顯示屏產(chǎn)業(yè)鏈,不難發(fā)現(xiàn)上中游芯片與封裝的自動(dòng)化程度相對(duì)較高,而下游LED顯示屏組裝的自動(dòng)化則比較薄弱。

現(xiàn)有LED背光的組裝大部分都是人工手工操作的,效率低,精度低,而且容易出現(xiàn)膠框難卡、膜拱、漏光等問題。而在天樂微電公司,有幾條從德國進(jìn)口的背光模組機(jī)器人生產(chǎn)線,效率是人工的3倍以上,裝配質(zhì)量穩(wěn)定可靠。近年來,天樂集團(tuán)通過技術(shù)創(chuàng)新和升級(jí),引進(jìn)先進(jìn)生產(chǎn)設(shè)備,將液晶電視機(jī)從LCD轉(zhuǎn)向更節(jié)能環(huán)保的LED。今年微電公司計(jì)劃投資1500萬元,再新增幾條機(jī)器人生產(chǎn)線和其他生產(chǎn)設(shè)備。

機(jī)器人換人智能制造在LED行業(yè)的痛點(diǎn)

1、LED燈具品種規(guī)格多,制約了其自動(dòng)化生產(chǎn)。

LED燈具種類多,新材料應(yīng)用、技術(shù)突破、式樣結(jié)構(gòu)翻新令人目不暇接,這給LED燈具自動(dòng)化生產(chǎn)帶來了難題。對(duì)于任何種類LED燈具都適用的自動(dòng)化生產(chǎn)設(shè)備有沒有可能,如果有可能,不同種類的LED燈具對(duì)應(yīng)的自動(dòng)化生產(chǎn)設(shè)備、通用的LED燈具自動(dòng)化生產(chǎn)設(shè)備,兩者相比,哪個(gè)做法生產(chǎn)出來的產(chǎn)品更符合標(biāo)準(zhǔn)、品質(zhì)更好。另外,為某一款LED燈具研發(fā)制造的智能化自動(dòng)化生產(chǎn)線還沒有最終調(diào)試成功,這款燈具可能已更新?lián)Q代,新材料、新結(jié)構(gòu)使原有的組裝工序不再適用,最終造成原有的資金和人力投入的浪費(fèi)。

2、智能化生產(chǎn)線造價(jià)不菲,令LED燈具制造廠家難以定奪。

LED燈具智能化自動(dòng)化生產(chǎn)引入了各種傳感技術(shù)、圖像處理技術(shù)、自動(dòng)裝配技術(shù)、在線檢測技術(shù),設(shè)備自然造價(jià)不菲,國產(chǎn)自動(dòng)化生產(chǎn)線數(shù)百萬元、進(jìn)口自動(dòng)化生產(chǎn)線數(shù)千萬元的造價(jià)令燈具生產(chǎn)制造商望而卻步。這就要求設(shè)備研發(fā)者和制造廠商把握一個(gè)“度”,是不是需要把各種先進(jìn)技術(shù)都應(yīng)用到自動(dòng)化設(shè)備上來,一項(xiàng)技術(shù)的應(yīng)用究竟可以減少多少操作人員,提高多少效率,提高多少產(chǎn)品質(zhì)量,設(shè)計(jì)者都需要仔細(xì)權(quán)衡。燈具制造廠商需要的是實(shí)用可靠、性價(jià)比高的生產(chǎn)線或設(shè)備,而不是中看不中用的美麗風(fēng)景線。

對(duì)于企業(yè)大規(guī)模的自動(dòng)化生產(chǎn),如何消耗這些龐大的產(chǎn)能。無論是為其它企業(yè)進(jìn)行OEM生產(chǎn),還是自行建立渠道,這些不過是自動(dòng)化生產(chǎn)企業(yè)消耗產(chǎn)能的一種方式。只有這些產(chǎn)能能夠順利找到銷路,在機(jī)器全開的局面下,自動(dòng)化、規(guī)模化生產(chǎn)才會(huì)帶來成本的下降和企業(yè)的盈利。

機(jī)器人在LED行業(yè)的應(yīng)用情況

LED產(chǎn)品的多變性需要切換生產(chǎn)設(shè)備或者混線生產(chǎn),使得普通的既定自動(dòng)化生產(chǎn)線難以應(yīng)對(duì)。而工業(yè)機(jī)器人則不同,其可以根據(jù)產(chǎn)品的變化調(diào)整控制程序,同時(shí),工業(yè)機(jī)器人離線編程的實(shí)現(xiàn)使得程序更換不會(huì)影響既有生產(chǎn)的進(jìn)行。

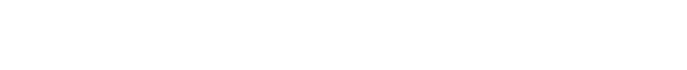

由于產(chǎn)品小型化等特點(diǎn),需要更加精密的自動(dòng)化設(shè)備參與生產(chǎn),LED上游芯片和中游封裝已基本實(shí)現(xiàn)自動(dòng)化。目前人力最為密集的是LED下游應(yīng)用企業(yè)的組裝及搬運(yùn)環(huán)節(jié)。

事實(shí)上,當(dāng)前越來越多的企業(yè),尤其是大規(guī)模應(yīng)用企業(yè)開始意識(shí)到自動(dòng)化生產(chǎn)的必要性,包括杭州中為、臺(tái)灣中茂、騰盛工業(yè)等企業(yè)都推出了自己的燈具自動(dòng)化生產(chǎn)線,爭奪巨大的LED燈具產(chǎn)線自動(dòng)化改造升級(jí)市場,其中部分產(chǎn)線集成了工業(yè)機(jī)器人。

從應(yīng)用企業(yè)來看,包括木林森、陽光照明、廈門立達(dá)信、元暉光電、浙江生輝、四川新力光源等LED照明大廠均已有自動(dòng)化生產(chǎn)線投入使用。其中,元暉光電、新力光源、立達(dá)信等的自動(dòng)化產(chǎn)線都集成了工業(yè)機(jī)器人。

此外,移動(dòng)機(jī)器人(AGV)在生產(chǎn)車間及倉庫間的搬運(yùn)已經(jīng)在許多行業(yè)付諸實(shí)現(xiàn),在節(jié)省人力的同時(shí)保障了搬運(yùn)產(chǎn)品的安全,目前,包括雷曼光電、聯(lián)創(chuàng)光電等企業(yè)已有AGV的應(yīng)用實(shí)例。

未來,用機(jī)器人進(jìn)行背光模組自動(dòng)化生產(chǎn)組裝的將會(huì)越來越多。總之,LED及大范圍的半導(dǎo)體產(chǎn)業(yè)將成為未來機(jī)器人繼續(xù)深度挖掘的細(xì)分市場。

【論壇】細(xì)分市場 智造未來 LED自動(dòng)化機(jī)器換人工程峰會(huì)