1AGV物料搬運系統(tǒng)介紹

AGV是無人搬運車(Automated Guided vehicle)的簡稱。在AGV上裝備有自動化導(dǎo)引裝置(電磁或光學(xué)等),使其沿規(guī)定的導(dǎo)引路徑行駛,具有安全保護(hù)以及各種物料搬運的功能,可代替叉車及拖車等傳統(tǒng)物料搬運設(shè)備,實現(xiàn)少人化操作。AGV具有以下主要優(yōu)點:

①安全性高

為確保AGV在運行過程中自身安全、現(xiàn)場人員及各類設(shè)備的安全,AGV采取多級硬件、軟件的安全措施。保險杠:在AGV的外圍設(shè)有紅外光非接觸式防碰傳感器和接觸式防碰傳感器,AGV一旦在一定距離范圍內(nèi)感應(yīng)到障礙物即減速行駛,如障礙物位于更近的范圍內(nèi)則停駛,直到障礙解除,AGV再自動恢復(fù)正常行駛。信號燈:AGV安裝有醒目的信號燈和電子音樂播放器,以提醒周圍的操作人員避讓。

聲光報警:一旦發(fā)生故障,AGV將自動進(jìn)行聲光報警,同時無線通訊通知AGV監(jiān)控系統(tǒng)。

②作業(yè)效率高

傳統(tǒng)的叉車和拖車作業(yè),需要有人駕駛。而叉車或拖車司機在工作期間需要吃飯喝水、休息,還可能發(fā)生怠工等影響作業(yè)效率的事件,另外,叉車和拖車工作到一定時間還需要開到充電間進(jìn)行充電,導(dǎo)致實際工作負(fù)荷不足70%;而AGV作為自動化物料搬運設(shè)備,可在線充電,24h滿負(fù)荷作業(yè),具有人工作業(yè)無法比擬的優(yōu)勢。

③投入成本較低

通過最近幾年的飛速發(fā)展,AGV的購置費已降低到與叉車比較接近的水平,而人工成本每年卻不斷上漲。兩相比較,少人化的收益日益明顯。

④管理難度小

叉車或拖車司機作為一線操作人員,通常勞動強度大、收入不高,員工的情緒波動較大,離職率也比較高,給企業(yè)管理帶來較大的難度。而AGV可有效規(guī)避管理上的風(fēng)險,特別是近年來頻現(xiàn)的用工荒現(xiàn)象。

⑤可靠性高

相對于叉車及拖車行駛路徑和速度的未知性,AGV的導(dǎo)引路徑和速度卻是非常明確的,因此,大大提高了物料搬運的準(zhǔn)確性;同時,AGV還可做到對物料的跟蹤監(jiān)控,可靠性得到極大提高。

⑥降低產(chǎn)品損傷

AGV可大大減少叉車工野蠻操作對產(chǎn)品本身及包裝箱的損傷風(fēng)險。

⑦較好的柔性和可拓展性

AGV系統(tǒng)可允許最大限度地更改路徑規(guī)劃,具有較好的靈活性。同時,AGV系統(tǒng)已成為工藝流程中的一部分,可作為眾多工藝連接的紐帶,因此,具有較高的可擴展性。

2、AGV在汽車行業(yè)的應(yīng)用情況

汽車行業(yè)是AGV應(yīng)用率較高的行業(yè)。目前,世界汽車行業(yè)對AGV的需求仍占主流地位(約57%)。在我國,AGV最早應(yīng)用于汽車行業(yè)是在1992年。隨著目前汽車工業(yè)的蓬勃發(fā)展,為了提高自動化水平,同時實現(xiàn)少人化、低成本的目標(biāo),近幾年以來,已有許多汽車制造廠應(yīng)用了AGV技術(shù),如東風(fēng)日產(chǎn)、上海通用、上海大眾、東風(fēng)汽車、武漢神龍、北汽福田等。

AGV在汽車行業(yè)的應(yīng)用,主要體現(xiàn)在主機廠的發(fā)動機、后橋、變速箱、底盤等部件的自動化柔性裝配,以及零部件的上線喂料等。特別是對于后者,由于主機廠的裝配車間一般都非常大,常常需要大量的遠(yuǎn)距離物料搬運,AGV代替叉車和拖車搬運物料大有用武之地,且能夠?qū)崿F(xiàn)批量替代的規(guī)模成本優(yōu)勢,具有明顯的經(jīng)濟效應(yīng)。

而對于體量較小的零部件工廠,由于沒有主機廠那種成批量的替代效應(yīng),加之既有觀念的束縛,AGV在廠內(nèi)物流的應(yīng)用不太普及。但隨著AGV應(yīng)用的日益成熟,以及人工成本的逐步上漲,相信會有越來越多的零部件工廠考慮AGV的使用。

3、某汽車零部件企業(yè)廠內(nèi)物流背景介紹

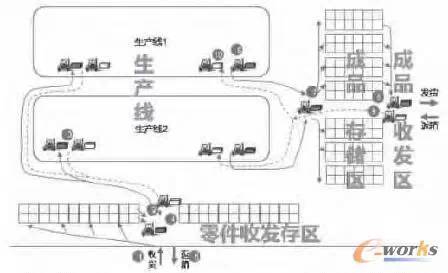

本文所要研究的實例是給1家主機廠供應(yīng)配套產(chǎn)品的零部件工廠(簡稱A工廠),位于經(jīng)濟發(fā)達(dá)的沿海地區(qū),A工廠坐落在主機廠的供應(yīng)商園區(qū),廠房占地面積約1萬平方米,擁有兩條生產(chǎn)線,從功能上可將廠區(qū)劃分為零件收發(fā)存區(qū)域、生產(chǎn)線、成品存儲區(qū)和成品發(fā)貨區(qū),工廠布局示意圖,如圖1所示。

圖1 A工廠布局示意圖

其物流過程簡要描述如下:

步驟1:叉車將原材料從供應(yīng)商送貨車輛上卸貨后,轉(zhuǎn)移至零件存儲區(qū)存放;

步驟2:叉車從零件存儲區(qū)取出零件并向生產(chǎn)線喂料;

步驟3:叉車將生產(chǎn)線用完的零件空箱返回到零件收發(fā)存區(qū)域;

步驟4:叉車將零件空箱轉(zhuǎn)移至空箱存放區(qū);

步驟5:叉車將零件空箱從空箱存放區(qū)叉取至發(fā)貨道口裝車,返回給供應(yīng)商;

步驟6:叉車將生產(chǎn)線下線的成品搬運至成品存儲區(qū);

步驟7:叉車將成品轉(zhuǎn)移至庫位存放;

步驟8:叉車將成品從庫位取出,發(fā)運裝車;

步驟9:叉車將從主機廠返回的料箱卸車,再由叉車搬運至生產(chǎn)線。

在以上物流過程中,全部物料搬運、裝卸車都由叉車完成。由于業(yè)務(wù)量比較大,總共配置有16輛叉車,其中,零件收發(fā)存操作2輛,喂料上線及返空箱5輛,成品下線及返空箱5輛,成品存儲2輛,成品發(fā)貨2輛。同時,由于每天工作2個班次,叉車工總數(shù)達(dá)到了37人。

近幾年來,人工成本上漲壓力頻現(xiàn),一線叉車工的人工費每年上漲10%;不僅如此,由于A工廠實行兩班制生產(chǎn),勞動負(fù)荷相當(dāng)大,叉車工離職率一直在高位徘徊,是在春節(jié)前后,用工荒得不到有效解決,多次面臨停產(chǎn)風(fēng)險。

為解決成本上漲和用工荒的問題,A工廠決策層在對國內(nèi)AGV應(yīng)用情況進(jìn)行詳盡調(diào)研的基礎(chǔ)上,決定在廠內(nèi)物流使用AGV來代替叉車作業(yè)。

4、應(yīng)用AGV經(jīng)濟性分析

鑒于AGV相對叉車的優(yōu)勢在于遠(yuǎn)距離的物料搬運作業(yè),因此,A工廠在進(jìn)行廠內(nèi)物流規(guī)劃改造時,即考慮將喂料上線及返空箱的5輛叉車和成品下線及返空箱的5輛叉車,合計共10輛叉車,用AGV來代替。裝卸車及短距離入庫等不利于AGV發(fā)揮作用的操作仍使用叉車。

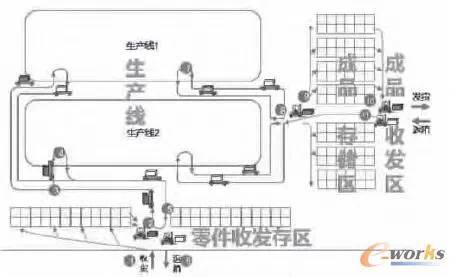

規(guī)劃后的物流過程,如圖2所示。

圖2 規(guī)劃后物流過程圖

與之前相比,差異在于:

步驟2~6:叉車從零件存儲區(qū)取出零件后放置于AGV路徑上的掛載點,由AGV經(jīng)過該掛載點后將零件掛載上,然后,將零件搬運至生產(chǎn)線上的卸載點;同時,AGV在裝載點將生產(chǎn)線用完的空箱掛載后返回至零件收發(fā)存區(qū)域的卸載點,將空箱卸下后,再由叉車將空箱叉取至空箱存放區(qū)。

步驟7~11:AGV在行走路徑上的掛載點將生產(chǎn)線下線的成品掛載后,搬運至存儲區(qū)并在卸載點將成品卸載,再由叉車取走并入庫存放;而由主機廠返回的空箱,則由叉車從空箱存放區(qū)轉(zhuǎn)移至AGV掛載點,由AGV帶回生產(chǎn)線。

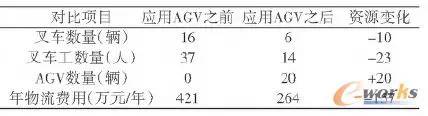

經(jīng)過AGV應(yīng)用前后的成本分析,可以得到如下對比數(shù)據(jù),見表1。

表1 對比數(shù)據(jù)表

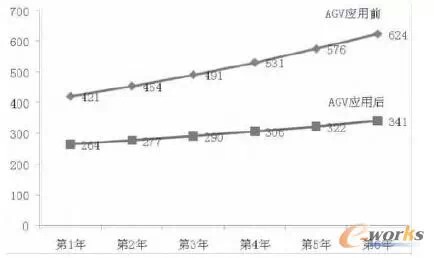

從表1的經(jīng)濟性分析可以看出,應(yīng)用AGV可以帶來成本的大幅下降,物流成本可由421萬元降至264萬元,每年對比項目應(yīng)用AGV之前應(yīng)用AGV之后資源變化能夠節(jié)約157萬元,即37%的成本下降,而且未來人工費預(yù)計將會持續(xù)上漲,AGV的成本優(yōu)勢將愈加明顯。圖3為成本對比趨勢模擬。

圖3 成本對比趨勢模擬圖

因此,無論從降低管理難度還是從成本上考慮,AGV方案都具有良好的可行性和實用價值。在經(jīng)以上綜合對比分析后,A工廠決策層對AGV方案予以了肯定,并決定在廠內(nèi)物流付諸實施。

5、結(jié)語

經(jīng)過A工廠在廠內(nèi)物流近1年的應(yīng)用,AGV方案基本取得了預(yù)期效果,不僅實現(xiàn)了成本上的較大幅度降低,而且緩解了企業(yè)不斷面臨的用工荒現(xiàn)象。當(dāng)然,AGV方案之所以具有較為明顯的比較優(yōu)勢,也與近幾年來AGV購置費大幅下降,及人工費不斷上漲形成的成本剪刀差效應(yīng)有關(guān)。隨著國內(nèi)市場的不斷成熟和用工環(huán)境漸趨規(guī)范,越來越多的企業(yè)將會考慮少人化管理,AGV的普及應(yīng)用也必將進(jìn)入一個新的階段。